2023.07.25

金屬表面處理專題-等離子滲氮(離子氮化)、滲碳表面熱處理比一比

在GearKo行星減速機裡,為了使齒輪更具有耐磨性及保有韌性及強度,針對不同大小模數的齒輪,採用了不同的表面硬化工藝處理,齒輪表面硬化依齒輪模數大小以M0.5做分界,M0.5以上使用滲碳處理,M0.5以下使用等離子氮化處理。以下比對表供各位讀者參考:

|

|

齒面滲碳處理 |

齒面等離子氮化處理 |

|

優點 |

操作簡單,設備便宜,技術含量較低,滲碳後表面硬度HRC55~62擴散層深(0.5~1.5mm),工藝時間短。 |

新興工藝,電腦自動化操作,設備貴,高技術含量,鋼材前製程穩定,氮化後表面硬度HRC55~62可精準控制擴散層(0.2~0.4mm),氮化溫度低,變形量幾乎沒有變形,可製無白層工藝。 |

|

缺點 |

因滲碳溫度高達850~950℃變形量大,滲碳後需精加工處理。 |

工藝時間長,硬度擴散層相較於滲碳處理淺。 |

|

應用場合 |

一般機械結構件,軸類,中小型需表面硬化耐磨件,適合模數M0.5以上齒輪。 |

一般高精密小型機械結構件,軍工、航太、醫療等微小齒輪表面硬化耐磨件,適合模數M0.5以下齒輪。 |

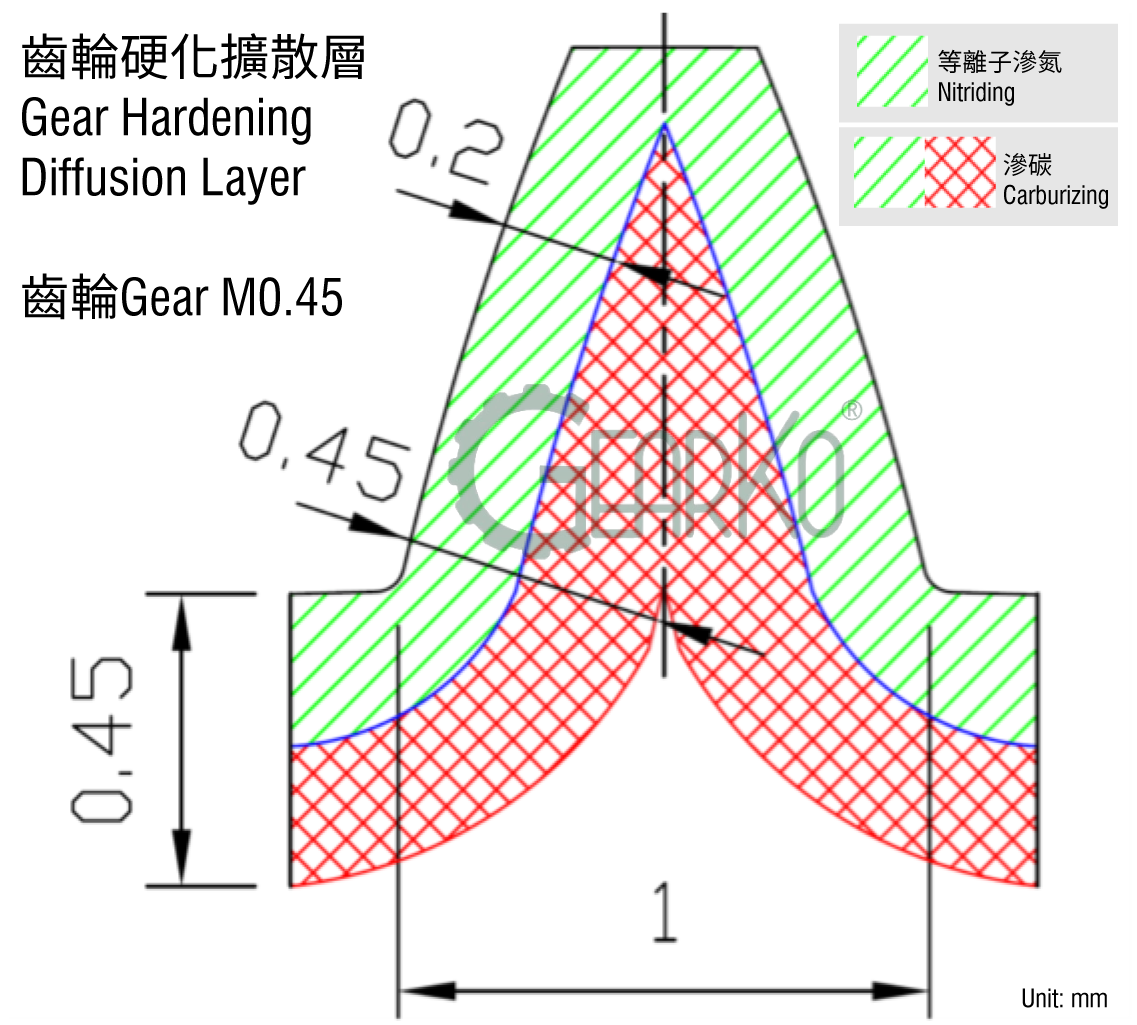

依齒輪為例

1.綠線為離子氮化硬化擴散層,齒中間保有調質韌性。

2.綠線+紅線約超過齒深,為全齒硬化,一般滲碳擴散層深為0.5~1.5mm,齒輪如果受衝擊即崩齒。

綜合來看,根據應用需求,選擇合適的表面硬化處理方法能有效提高齒輪的性能和耐用性。若您有興趣了解更多關於GearKo行星減速機的詳細資訊,請聯繫我們。

延伸閱讀: