2023.07.14

金屬表面處理專題-滲碳處理

滲碳製程工藝在中國可以上溯到2000多年以前,最早是用固體方式,液體和氣體滲碳是在20世紀中期出現並得到廣泛與應用。

- 固體滲碳:將工件和固體滲碳劑(木頭、煤炭等促進劑)一同放入密閉加熱爐中加熱到滲碳溫度,並且保溫一定時間,使固體滲碳劑的活性分解出碳原子,因高溫滲入工件表面晶體結構縫隙的一種最早的滲碳方法。

- 液體滲碳:利用液體介質中進行滲碳的工藝,有些液體介質含有氰鹽,有劇毒使用需注意,適用於中、小型工件,液體介質導熱加熱速度較快,質量均勻易於控制, 操作簡單靈活為其優點,現已發展出無毒鹽浴滲碳。

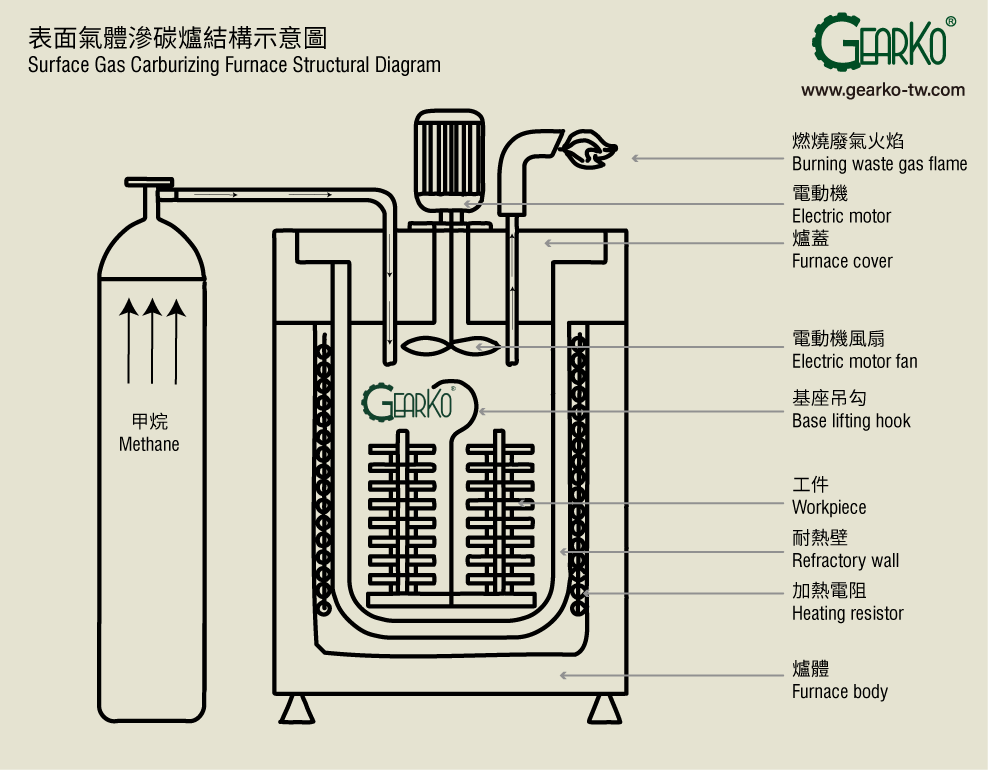

- 氣體滲碳:於密閉空間的滲碳爐內放入工件,灌進氣體滲劑(甲烷、乙烷)或液體滲劑(煤油或苯、酒精、丙酮),滲劑在高溫加熱下,會分解出活性碳原子,並滲入工件表面晶體結構縫隙。

表面滲碳處理應用於低碳鋼表面硬化已有相當長時間,滲碳時間越長,溫度越高,一般會使得碳滲透層的深度約可達0.4~1.5mm,滲碳硬度可達HRC58~63,此工藝成熟穩定性高,一般使用於表面滲碳硬化鋼,為低碳鋼,含碳量約0.1~0.25%,滲碳鋼主要合金元素有鉻、錳、鈦、釩等,其主要作用是提高淬火透性。

由於滲碳鋼表面硬且耐磨、心部韌性好、耐衝擊性佳,常使用低碳鉻鉬合金鋼,做為齒輪鋼材,例如齒輪表面熱處理,要求硬度HRC 55~60,齒輪滲碳擴散層約0.2~0.4mm,原材經機製粗加工後再進行表面氣體滲碳處理,將齒輪置入爐內(表面氣體滲碳爐結構示意請參考下圖)升溫至850℃~950℃通入甲烷氣體,高溫下將分解析出碳原子,並滲入鋼材表面,再進行淬火及回火,可獲得表面具有高碳鋼強、硬、耐磨…等特性,鋼材心部保有原物理韌性,得到齒輪外硬內軟等特性,但因高溫特性,致齒輪素材釋放應力,晶體結構轉換變形,需將齒輪再精研磨加工或精滾齒,達預計尺寸及精度才可使用。

GearKo的行星減速機中,其齒輪熱處理在固定模數範圍採用表面滲碳,材料採用優質的合金鋼,從而獲得最佳的耐磨性和耐衝擊韌性。若您有行星減速機的需求,歡迎與我們聯繫。

延伸閱讀: